江苏常铝铝业全油回收节能改造项目效果显著

2017-04-28

公司简介

江苏常铝铝业股份有限公司创办于2002年12月,是由常熟市铝箔厂发起设立并控股的股份有限公司,注册资本34000万元。公司“常铝股份”股票于2007年8月21日在中国深圳证券交易所中小企业板正式挂牌上市。

我司是中国有色金属行业协会理事单位和中国有色金属加工工业协会副理事长单位,具备冶金行业职业技能鉴定许可资质;是国家火炬计划重点高新技术企业、中国铝箔企业十强、江苏省百强高新技术企业。2007年9月公司技术中心荣获国家认可企业技术中心称号,2008年12月企业中心实验室被中国实验室国家认可委员会认定为国家实验室。

我司公司占地面积约24万平方米,建筑面积约11.5万平方米。是华东地区规模最大的铝加工企业,也是全球最大的亲水涂层铝箔制造商,经过多年的发展,已形成产品品种稳定、生产工艺成熟、市场覆盖面广的局面。拥有从铝锭熔炼、连铸轧、热轧、粗中轧、精轧、精整、涂复、热处理、剪切等铝加工及深加工生产工艺装备和先进的检测设备。2013年底,公司铝板带箔材的综合能力达15万吨。产品远销日本、韩国、东南亚、美国、土耳其、西班牙等10多个国家和地区。

主营业务

公司主营空调器散热用素铝箔、钎焊式热交换器用铝合金箔、印刷版基用铝合金带材、百叶窗用铝合金带材、包装用铝合金箔材、蜂窝芯用铝合金箔、工业用铝及铝合金板带材、铝塑复合板用铝带、箔等。2013年公司生产、销售铝箔量为97405吨,其中空调箔70685吨,合金铝箔26720吨。综合能耗为26907标煤吨,其中电力14131万千瓦时,天然气790万立方米,柴油66.5吨。销售收入176609万元,实现工业总产值为182607万元,工业增加值为26916万元。

节能奖励

公司历来重视节能降耗,挖掘自身节能潜力,积极开展节能技术改造项目,多次获得省级和市级的节能奖励资金,还获得了中国能效之星四星级称号;另外,与社会各界展开合作,从多渠道投入到公司的节能降耗(中德能效合作)。

冷轧机全油回收节能改造项目

以冷轧机全油回收改造项目为例,全油回收装置是针对铝冷轧机产生的含油烟气(油雾)而设计的一种环境保护与油雾 回收系统。冷轧机组作为铝加工板带材中的一种冷加工压延设备,通过无削屑压延使金属产生变形,且通过多次反复压制轧制,使得金属变形达到所需的要求厚度,在这种反复压延过程中,由于轧辊与被压延金属(铝板带材)在轧制力的作用下使金属变形而产生大量的变形热量,所以必须用冷却液(轧制油)来冷却润滑轧机工作辊表面,轧制油的基础油为煤油,因而在轧制油冷却润滑工作辊时会产生大量的油烟(雾),而煤油的沸点比较低,所以轧制过程产生的烟气含量中煤油挥发物占有绝大部分,气液两相成分的含量比大约是80%、20%;目前,国内外对于冷轧机油雾回收净化方式有两种,丝网式油雾净化器及吸收解析法。

目前,国内大部分冷轧机上现有的油雾净化器为丝网式油雾净化系统,其填料为多层松散的波浪状不锈钢丝及其与玻璃丝的混编丝网组成过滤组,当油雾气流穿过丝网填层时,通过吸附、扩散、凝集及过滤等过程,使油雾颗粒逐渐由小聚大,从而形成油滴,并沿丝网滴入集油槽汇集回收。因此,丝网式净化器仅对液相油滴有净化作用,而对气相油雾净化作用非常小,净化效率较低,导致轧制油会流失,同时也会影响了生产环境。而国内外比较先进的油/油吸收净化方式(冷轧机全油回收装置),回收的轧制油可直接返回油箱可以重复使用,废气经烟冲排放。油/油吸收净化方式是利用洗油和轧制油相似相溶,但是组分沸点不同的特性,使排烟中的轧制油在吸收塔中被洗油吸收,使烟气中的气、液油雾溶于洗油中,净化后的气体从塔顶排出。从而实现使含油废气中的轧制油能得到充分利用,该技术对气态和液态的油发挥物具有较高的净化效果,经处理后排放的废气中油雾浓度≤60mg/m3,回收效率可达90%--95%。而且在冷轧机组中,全油回收系统可以单台冷轧机使用,也可以多台冷轧机并用一套全油回收装置。在目前国内外资源紧缺的状态下,对于废油回收利用是非常有必要的,同时对净化空气、改善环境也是非常有必要的。其经济、环境和社会效益十分显著。

对现有的冷轧机的丝网式油雾净化装置进行冷轧机全油回收系统改造,计4台套,同时对相应公用设施进行局部调整,以充分利用现有资源、彻底改善生产环境。设备改造前,轧机消耗轧制油30kg/吨,改造后,吨产品消耗轧制油可达13.3kg左右,以公司年产量15万吨计算,预计可年回收利用轧制油2500吨左右。

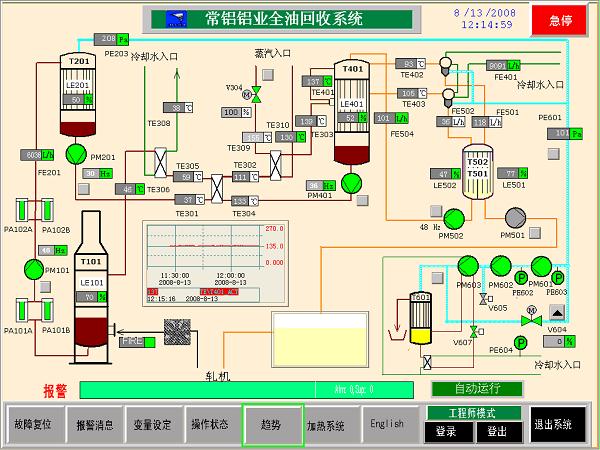

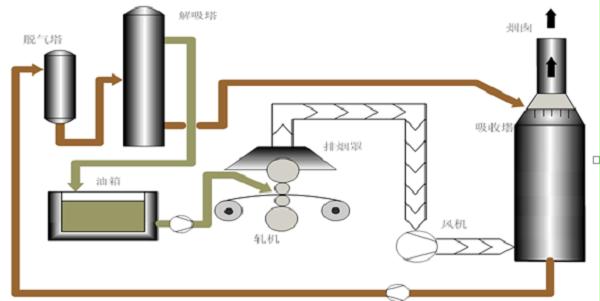

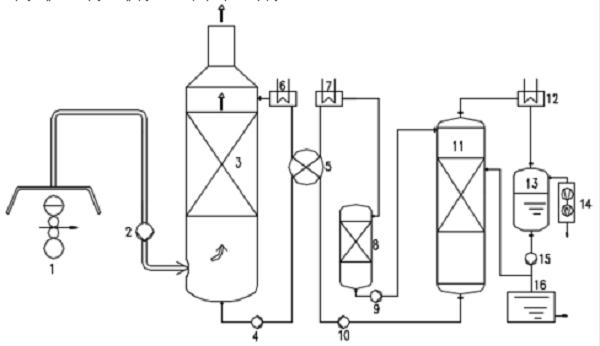

冷轧机全油回收装置的工艺流程图

冷轧机全油回收装置的系统组成

1.冷轧机 2.风机 3.吸收塔 4.9.10.15油泵 5.6.7.12换热器 8.脱气塔11.解吸塔13成品罐 14.真空泵组 16.油箱

1、吸收部分

冷轧机1产生的含油气体由排烟风机2送入的吸收塔3的底部,穿过塔内填料,流向塔顶,吸收液(洗油)从塔顶导入并在塔内建立气相、液相的反向流动接触,液态吸收油(洗油)在填料表面形成油膜,在合适的温度和压力条件下,轧制油被吸收油(洗油)吸收融入吸收油中,含有轧制油的吸收油(混合油)由塔底泵4排出,经过吸收净化的烟气由吸收塔顶部的烟囱排放。排向大气的废气中轧制油含量低于60mg/m3 ,远低于国家《大气污染物综合排放标准GB 16297-1996》中规定的120 mg/m3的标准。

2、解吸部分

含有轧制油的混合油由吸收塔底泵4打入脱气塔5脱气后进入换热器6预热,进行热量回收,再经加热器7加热到设定的解吸温度后进入解吸塔8,利用洗油和轧制油沸点不同,在适当的温度和真空压力条件下,经过减压蒸馏,降低轧制油的汽化温度,节约能源,使轧制油(煤油)汽化并从混合油中脱离,气相轧制油从塔顶排出,形成成品油;液相吸收油从解吸塔底部排出流,先经换热器冷却后再进入冷却器,在此冷却到所需要的吸收温度,随后被送入吸收塔的顶部,开始新一轮的吸收、解吸循环。除吸收塔外,其余系统均在真空下运行,可以保证洗油与轧制油的品质。吸收液循环使用,以利降低生产成本。

3、轧制油回收部分

离开解吸塔顶部的气相轧制油,经冷凝器冷却为液相油流入成品灌,达到一定液位后由油泵送入到成品油箱中,同时为保证从混合油中分离的轧制油纯度,回流泵将一定量的轧制油从成品灌中打回到解吸塔中进行再次蒸馏解吸。真空泵组10与冷凝器连接,用于保持系统的低压运行。

4、其余辅助部分

辅助系统用来保证轧制油回收系统中所需要的相应温度、真空度等条件,以确保轧制油成品的纯度与品质,它包含换热器组、加热系统、真空泵组、冷却系统、过滤泵组、成品油系统和相关联的自动控制系统。

冷轧机全油回收改造项目,投资2500万元,工程于2009年1月份开始实施,至2010年6月份结束,历时18个月,建成4套全油回收塔及相关设施,节能量2495标准煤。