陕西蒲二电厂汽轮机气封改造、空预器综合治理

2017-03-31

陕西华电蒲城第二发电有限责任公司是中国华电集团控股、具有独立企业法人资格的国有大型企业。工程为两台国产2×660MW超临界空冷机组,于2008年底建成投产。

蒲电公司在中国华电集团公司的领导下,坚持以科学发展观为统领,秉承可持续发展的理念,在为国民经济和社会发展做出贡献的同时,认真贯彻落实国家节能减排有关政策法规,自觉履行节约资源和保护环境的社会责任,把创建“节约环保型企业”作为奋斗目标,强化节能管理,狠抓减排指标,并取得了较好的成果。

投产以来来,公司先后投入技改资金,对部分设施实施节能改造:完成了#5.6机组吸风机、汽机凝结水泵变频改造;对#5机组汽封进行了改造,提高机组效率;对锅炉制粉系统进行了优化改造——磨煤机分离器优化,有效地降低煤粉细度,提高燃烧效率;空冷机组冷端治理方面加装了空冷岛喷淋冷却装置、更换了真空泵密封水冷却器,有效地降低机组真空,从而降低机组供电煤耗;#5.6机组机侧热力系统优化改造。

经过诸多节能技改项目的实施,公司经济指标明显好转。机组供电煤耗由投产初期的330g/kwh,降低为目前的322g/kwh,节能效果显著。

一、 汽轮机汽封改造案例

改造必要性

我公司机组汽轮机为东汽生产,东汽厂对高、中压缸的隔板汽封、轴端汽封仍采用传统的铁素体镶片式常规汽封,该型式的汽封存在以下问题:

(1)设计间隙较大,造成级间漏汽、轴端漏汽量较大,影响机组经济性;

(2)容易出现碰磨,对安全性有一定影响。

为了在一定程度有效防止上述问题的发生,目前使用技术成熟的一种汽封型式,即布莱登汽封对高、中压缸的部分汽封进行改造。布莱登汽封存在以下优点:

(1)布莱登汽封在避免碰磨的前提下,汽封间隙可调至最小,间隙为0.35—0.45mm;原隔板、轴端汽封间隙设计为:左右为0.4—0.675 mm,上下0.65—1.025 mm。通过比较,布莱登汽封由于间隙较常规偏小,减小了漏汽量,降低漏汽损失。

(2)汽封调整能满足机组启停及负荷变化的要求,能做到不卡涩和正常关闭,不致损伤转子或导致大轴弯曲。对安全性有一定的提高。

为了保证改造后的机组热经济性,有必要对高、中压缸的部分隔板、轴端汽封进行改造。

改造原理

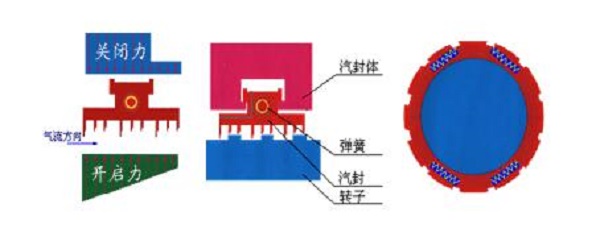

布莱登汽封取消了传统汽封背部的板式弹簧,取而代之在汽封端部加装了4只螺旋弹簧,在汽封弧块进汽侧铣出进汽道,工作时通过汽封脖径出汽侧与汽封槽体的紧密结合形成密封腔室。自由状态下,布莱登汽封在弹簧的张力下张开,远离转子,此时汽封与转子最大间隙值为:退让间隙+汽封径向工作间隙 1.5mm-2.00mm;

投影六:受力与关闭图

机组启动时,随着进汽流量的增加,汽封先被推向出汽侧,与汽封体形成密封面,并在背部形成密封腔室。随着进汽量的增加,作用于汽封背部密封腔室的蒸汽压力增加,当汽封背部压力足以克服弹簧的张力和开启力时,汽封开始关闭,直至达到工作状态。

总之布莱登汽封是通过汽轮机蒸汽流量变化实现关闭的,并且在小蒸汽流量下是张开的,按设计达到一定的流量下开始闭合。从而减少级间及轴封漏汽损失,提高缸效。

改造方案

通过东汽厂核算,可对以下高、中压缸的部分隔板、轴端汽封进行改造:

|

序号

|

布莱登图号

|

安装位置

|

数量

|

|

1

|

DY68--GHl~5

|

高压后轴封第1~5道

|

5圈

|

|

2

|

DY68--GG2~9

|

高压第2~9级隔板汽封

|

8圈

|

|

3

|

DY68--GQ1~11

|

高压前轴封1~11道

|

11圈

|

|

4

|

DY68--ZQ1~4

|

中压前轴封1~11道

|

4圈

|

|

5

|

DY68--ZPZ1~4

|

中压喷嘴汽封1~4道

|

4圈

|

|

6

|

DY68--ZG2~13

|

中压第2~13级隔板汽封

|

12圈

|

|

7

|

DY68—ZH1~3

|

中压后轴封第1~3道

|

3圈

|

|

8

|

DY68--GHl~5

|

高压后轴封第1~5道

|

5圈

|

|

合计

|

|

|

47圈

|

改造后的汽封可达到以下要求:

启机时,布莱登汽封在主蒸汽流量2%-30%时逐级关闭;停机时,蒸汽流量减少到2%时,汽封全部张开,能满足机组启停及负荷变化要求,不卡涩,不损伤转子。

汽封与转子工作间隙为0.35—0.45mm。

费用估算

由主机设备制造单位东汽厂进行核算,改造单位提供设备部件,现场具备条件时现场安装,共约200万元。

效益分析:

改造后,汽轮机高、中压缸级间漏汽及轴封漏汽减少,汽轮机缸效提高,参照同类型机组汽封改造成功事例,按提高0.5%计算,供电煤耗约降低1.5g/kw.h,单台机组年等效运行小时数按5000小时,发电量约33亿kw.h计算,节约标煤约4950吨,每吨标煤按500元计算,可节约247.5万元。

实施效果:2010年8月份在机组大修中按汽封改造方案实施了汽轮机高、中压缸汽封及轴封改造项目。实施后热力试验表明:机组高中压轴封漏汽率为1 .86%,与改造前高中压轴封漏汽率3.54%相比,降低1.68个百分点,已接近于高中压轴封漏汽率设计值1.76%,改造效果非常明显。

二、 空预器综合治理案例

改造内容:空气预热器蓄热元件治理,结合脱硝系统改造,改造后传热元件换热效率不得低于性能保证值。空气预热器密封治理,减少空预器漏风,漏风率达到保证值。

改造依据:

(1)空预器堵塞严重,蓄热元件冲刷、磨损严重,换热效果不佳,达不到设计要求,空气预热器传热性能下降引起一、二次热风温度不够,降低锅炉热效率,影响机组经济运行。

(2)空预器漏风偏大。

(3)空预器阻力大。

(4)6 号炉空预器漏风率偏高、阻力偏大,风机电耗增加,降低传热性能,影响锅炉效率。引风机出力不足,机组带负荷能力也随之下降。

改造方案:

1) 空气预热器蓄热元件治理

通常采用SCR 脱硝改造后,为提高下游空预器的防堵灰能力,空预器采取如下措施:

(1)空预器换热元件的改造,冷端采用通透性高的NF 型零碳钢镀搪瓷换热元件,高度加高,确保涵盖住硫酸氢氨的沉积带。

(2)在冷端受热面,采用方向向上的全伸缩的高能量射流蒸汽与高压水相联合的、可在线冲洗的吹灰装置,热段采用常规蒸汽吹灰器,以加强设备清洁能力。

(3)空预器冷端改造后,传热效果会受到影响。需对换热面积及传热效果等进行重新设计。充分利用空预器原有预留空间,增加热段换热元件高度。改造后确保排烟温度接近设计值。

2) 空气预热器密封治理

采用国内先进的空预器密封技术,将扇形板固定在合理位置。柔性接触式密封系统安装在径向转子格仓板上,在未进入扇形板时,柔性接触式密封部件高出扇形板5mm-10mm。当柔性接触式密封部件运动到扇形板下面时,密封部件发生形变,与扇形板接触,形成严密无间隙的密封系统。

柔性接触式密封技术为空预器密封技术的发展趋势,改造后漏风率可控制在5%以下,大修期内不超过7%,目前在国内应用较为普遍,技术较为成熟。

经济性分析

530MW 漏风率降到7%排烟温度降4℃后的经济性比较

|

|

单位

|

530MW

|

|

原排烟温度(修正后)

|

℃

|

131.60

|

|

降4℃后的排烟温度

|

℃

|

127.60

|

|

原空预器出口氧量

|

%

|

5.05

|

|

漏风率降到7%后空预器出口氧量

|

%

|

4.5

|

|

原锅炉效率

|

%

|

90.268

|

|

降5℃后的锅炉效率

|

%

|

90.767

|

|

锅炉效率变化

|

%

|

0.5

|

|

煤耗降低

|

g/kwh

|

1.5

|

以530MW 为例,空预器漏风治理后,漏风率将从现有的14%下降到7%,随着漏入空预器冷风量的减小排烟温度会有一定程度的升高;另外,空预器蓄热元件治理将结合脱硝改造,冷端换热能力会受到影响。因此,保守估计改造后排烟温度平均降低4℃,漏风率降到7%以下,供电煤耗降低大约1.5g/kWh。机组年发电量35 亿千瓦时,标煤单价620 元/吨,按此计算改造每年可节省燃煤:

(1.5×10-6)×(35×108)=5250 吨

全年节省燃煤费用:

5250×620 元/吨÷10000=325.5 万元

通过治理,空预器阻力降低300Pa,空预器漏风率降到7%以下,保守估计送、引、一次风机总电流约降低10A,共计降低电耗138.4kW,供电煤耗降低0.06g/kWh。机组年安全运行7000 小时,年可节电96.88 万千瓦时,上网电价按0.34 元计算,每年可节约电费32.9 万元。

供电煤耗降低大约1.56g/kWh,年节约费用总计358.4 万元。

实施后效果:550MW工况下,锅炉排烟温度127.5℃,空预器漏风率低于6%。节能效果显著,值得推广。

三、 加装旋转暖风器案例

改造内容:空预器一次风机与送风机出口暖风器改为旋转式暖风器

改造依据:

现有暖风器投运后造成空预器堵塞等问题,机组建成几年来暖风器无法正常运行。酸露点(设计煤种)计算为89.39℃。B 空预器出口烟温最低点温度为92.1℃,烟温最低点温度冬季平均温度(-10℃)修正后为82.34℃。当环境温度进一步降低后,B 空预器烟气侧出口最低点温度将低于酸露点温度,容易造成空预器低温腐蚀,使空预器换热能力下降,造成腐蚀粘灰、堵塞,空预器阻力变大等问题。

改造方案

旋转式暖风器是利用汽轮机低压抽汽作为热源来加热空气的一种热交换器。电站的空气预热器进口端采用暖风器后,可以提高空气予热器进口空气温度,使空气预热器冷端平均壁温大于烟气中水蒸汽的露点温度,防止或减轻冷端传热元件发生低温腐蚀,从而延长空预器的使用寿命,确保机组的安全运行。

该暖风器采用交叉排列的几组螺旋翅片管束,通过上下联箱连接后组成一个暖风器单片管簇组。由于采用了可旋转式结构,停运时,暖风器单片管簇组可以旋转90°,以减小迎风面积和阻力,减少电耗,达到节能效果

技术经济性分析

旋转暖风器改造共计费用为240 万元。

改造后,防止空预器低温腐蚀,有效的保证空预器换热能力,因此该项改造排烟温度降低2-3℃,保守估计排烟温度平均降低2℃,以530MW 为准供电煤耗降低约0.3g/kWh。

机组年发电量35 亿千瓦时,标煤单价620 元/吨,按此计算改造每年可节省燃煤:

(0.3×10-6)×(35×108)=1050 吨

全年节省燃煤费用:

1050×620 元/吨÷10000=65.1 万元

暖风器投运后,因空预器低温腐蚀减小,避免空预器腐蚀、积灰堵塞程度,降低风烟系统阻力350Pa,厂用电率降低0.05%。

全年节电量为350000×0.05%=175万kwh

全年节电费用为1750000×0.4=70万元

供电煤耗降低大约0.3g/kWh,年节约费用65.1 万元。节电费用70万元。两项合计135.1万元,该项改造总投资约为240万元。

投资回收期240/135.1=1.78年。即两年内可收回成本。

推广潜力:2012年利用机组停机机会对暖风器实施了改造,改造后风烟系统阻力减少380Pa,耗电率降低0.11%,达到预期目标。在此基础上对蒲城公司两台330MW 机组亦进行了旋转暖风器改造,节能效果显著,值得推广。