江苏亨通集团向成本要效益 提升企业竞争力

2015-05-22

“能效管理,其核心就是向成本要效益,是提升企业竞争力的关键之一。”亨通集团董事局主席崔根良说。党的十八大报告提出,推进社会主义生态文明建设,实现绿色、循环、低碳发展,作为中国企业500强、国家技术创新示范企业,亨通责任在心,使命在肩。

领导重视 制度规范

2010年集团公司成立了节能领导小组,亨通国家企业技术中心归口管理,组建三级能效工作机构,统筹集团能效规划、制度建设、日常管理与考核。先后开展了产业链制造系统用能状况调查,从技术、经济、环境的可行性、合理性、承受性出发,向节能管理要效益,完善了能源技术、节能立项、监测评估、计量统计等制度,推行《节能增效年度责任考评方案》,按六个到位层层分解、逐级考核。2013年,节能规划纳入了集团三年战略规划。

全员参与节能减排活动

全公司开展“查漏补缺、节支降本”为主题的全员活动,通过发挥广大干部职工的聪明才智,从职工各自岗位做起,围绕“降耗增效”,班组就是节能减排的主战场!我们还把提一条合理化建议、提一个“金点子”、节约一度电、一滴水、一项技术革新都纳入到企业生产经营的全过程,细化为易操作、易考核的具体措施,制定严格的节电、节水等管理制度,企业在各项评比中突出教育引导、典型示范、节能减排主题,真正使节能减排工作责任落实到岗位、进家庭、成为广大职工的自觉行动。

通过三年多系统的推进,在以下四大方面取得卓越成效:

一、电能管理系统,电能的智能化管理

随着电能意识的提高,2012年公司引进了电能管理系统,使电能管理进入崭新水平。通过对主要耗能设备开展电能在线监测,实现了设备负荷管控,优化了单位产量能耗指标,并利用节能周、低碳日开展各项节能减排活动,全员参与的优秀员工提案和合理化建议等活动,使生产操作人员以主人翁意识,参与到节能减排工作,通过对电能管理平台的深入使用,将管理手段和管理方法深入到设备台机、细化到个人。仅一家分公司投入的8个测试点,通过跟踪管理,制定操作规范、落实考核,年节电达35万kWh,并节约变压器容量费200万元,如今,只要打开任何一台联网的电脑或移动终端,点开电能管理平台,内部已安装电能管理系统的耗能设备的运行状态均能精确显示。

电能管理平台使用前后负荷对比

电能管理平台使用前后用电量对比

二、技术革新,提升能效水平

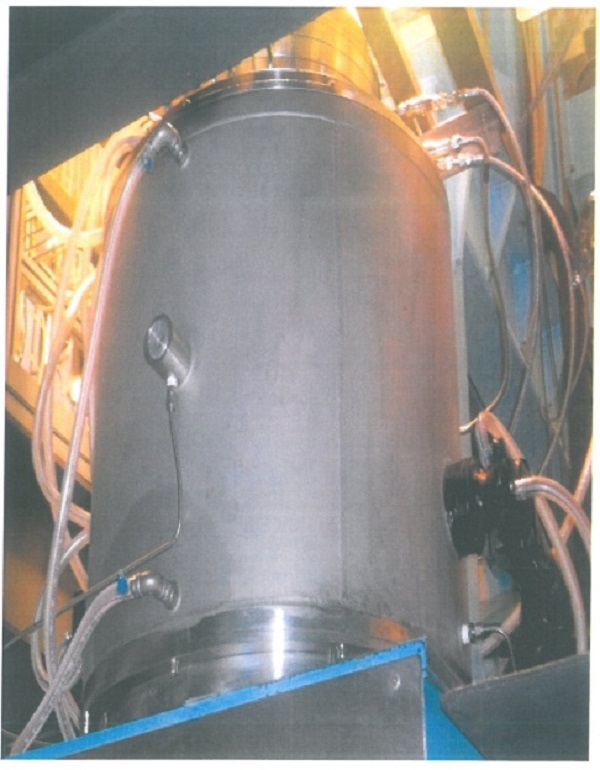

光纤设备效能提升

通过把电阻炉改造为感应炉,提高炉体的效率,增加光棒熔化的速度,同时改进光纤涂覆工艺,调整涂覆压力、温度等参数,将以前人工加料改进为自动切换装置,并自主配套设计了设备的主牵引设备,综合提高了生产效率,使其生产线速度从1400m/min上升到了1800m/min,效率提升了28.57%,产量也从2010年的1300万芯公里,达到了2013年的接近3000万芯公里,仅该项改造节能量达到了5300tce,今年生产线速度已提升到2200m/min,虽然生产线速度大幅提升,但能耗基本没变。

磁阻尼器替代稀土直流电机收线

公司原绞对工序使用的绞对机,原先收线张力控制采用2kW的稀土电机,通过设计采用磁阻尼结构进行替代,不产生电能的消耗,并获得了国家专利,共改造128台套,年节电量约为160万kWh,节能量约为528tce。

三、提高热效率,减少热量散失

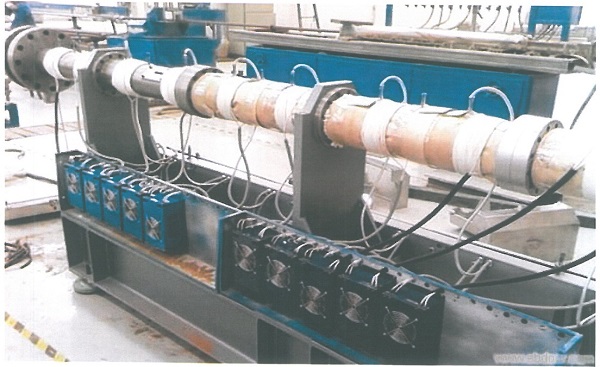

在电线电缆行业中挤塑设备为主要耗电设备,市场上普遍使用的铸铝加热器,通过热传导的方式进行加热,而电磁感应加热采用最先进的磁场感应涡流加热原理,使金属材料本身自行高速加热。在料筒外部包裹隔热保温材料,减少了热量的散失,提高了热效率,节电效果可达60%,并优化了员工的工作环境,公司陆续改造了约200台套,年节电量约为200万kWh,节能量约为660tce,并在吴江地区多家电线电缆企业推广使用。

挤塑设备电磁加热改造

四、采用节能新技术,提高能源利用水平

采用新型节能灯具

公司车间照明主要为金卤灯和普通日光灯,单盏运行功率分别为440W和40W,能耗较大,通过采用无极灯和LED灯进行替代,分别改造1400盏和6000只,改造后功率分别为250W和16W,年运行时间分别为5000h和8760h,年节电量为200万kWh,节约电费成本约为150万元,节能量为660tce,节电率70%以上。

冷水机的集中变频控制

系统主要包括:2台1200RT冷水机(730kW*2)、6台冷冻水泵(45kW*6)、5台冷却水泵(75kW*5)、6台散热风扇(3kW*6),在正常运行过程中配套的水泵、风扇均为工频50HZ运行,并且随着终端负荷的变化冷水并非运行较好的能效曲线上,日常运行时用电量较大。改造后:采用BKS600中央空调智能模糊控制系统,采集空调系统运行的各种变量,计算出未来时刻系统所需的冷量及系统的优化运行参数,并利用变频技术,自动控制水泵的转速,以调节空调系统的循环水流量,保证冷水机处于最高运行效率,在各种负荷条件下,均处于最优工作状态,从而实现综合节电。年节电量为200万kWh,节约电费成本约为150万元,节能量为660tce。

工业用水就近循环利用

我公司工业用水主要用于绝缘、挤出等设备生产的产品冷却,循环水管路遍布整个厂区,管路存在老化、泄漏等问题,循环利用率低。改造前该套设备年用水量约为300万t,使用45kW的水泵、22kW的水泵、7.5kW冷却塔用水泵进行取水、循环和冷却,年运行6500小时,现对该套设备进行改造,在车间外新建独立的循环水池、冷却塔及更新、缩短车间循环水管路,并配套安装冷却用制冷机组,对水温进行冷却循环,现只要进行自来水补水,年补水88万t,有效的提高工业用水的循环利用,降低了生产成本,达到节能的效果。

五、设计研发节能新工艺、新产品,提高综合能效水平

公司从生产型企业,转型成为生产研发型企业,依托国家企业技术中心,公司从产品设计时就考虑节能,公司自主设计研发的超细气吹微型光缆,可以将外径小、重量轻的光缆置于又小又轻的硅芯管内,不需要普通标准光缆所需的加大强件,可以降低光缆的重量和成本,简单廉价的微型管接头使得只要推入相应的连接器就可增加新的分支,分支管和光缆能在不影响任何已安装光缆的情况下添加,以保证足够的线路扩容,被国家工信部授予2012-2013中国通信产业绿色节能技术创新奖,多个新产品被评为“绿色环保产品”。

在能源紧缺、气候变暖的大环境下,节约能源、保护环境是全球面临的共同责任。作为中国企业500强、国家技术创新示范企业,亨通集团将节能减排工作上升到积极承担社会责任、提升企业自身竞争力的高度,自2009年以来,历经专业探索、专项推进、全员参与节能推广,能效管理已经步入专业化、制度化、系统化的管理轨道。

多年来,亨通始终以资源节约与环境友好型企业创建为目标,持续推进节能减排的专项工作和系统性改善,仅吴江地区六家子公司,节能量达15315tce,超额完成国家“十二五”进度节能量考核。曾多次荣获地区和国家部委的嘉奖。为行业树立了标杆。统筹节能管理分类推进是亨通集团开展能效管理的主要抓手。通过推进电能管理系统、改造设备节能降耗、循环利用节能增效、积极采用节能产品、全员参与节能减排等方式提升能效。

2013年,国家节能中心举办“中国能效之星”活动,该项活动涉及3大块内容,共81个评价条款,公司根据评价条款细则要求和结合公司实际用能现状和能源管理水平,完成了项目申报书和申报材料,从2013年5月开始,陆续通过了区级、市级、省级评审,后至北京进行专家答辩,2014年1月,北京审核专家组对我公司进行现场复审,最终,亨通在首批试点的省市企业中脱颖而出,成为仅有的三家五星级用能单位之一。

亨通未来将继续以循环发展、绿色发展、低碳发展为指导,全面推动节能管理深入开展,努力打造绿色零排放、生态文明型花园工厂,为百年亨通梦再谱转型发展新篇章。